Dans le monde de l’industrie, la sécurité des machines et des travailleurs est primordiale. Chaque année, des milliers d’accidents surviennent dans les environnements industriels, souvent évitables par une approche proactive de la sécurité. Dans cet article, nous allons explorer les meilleures pratiques pour protéger vos machines et collaborateurs, réduisant ainsi les risques et les coûts associés aux accidents industriels.

Sommaire

Analyser les risques pour prévenir d’éventuels dommages

Avant de mettre en place des mesures de sécurité, il est essentiel de comprendre les risques auxquels vos machines et vos collaborateurs sont exposés. Parmi les risques les plus courants, on retrouve :

- les coupures

- les chocs

- les écrasements

- les chutes

- les risques chimiques

- les températures élevées

- Etc.

Une analyse minutieuse de ces dangers permettra de mettre en place des mesures de prévention efficaces.

Vérifier la conformité des machines

La conformité des machines aux normes de sécurité en vigueur est une étape cruciale pour assurer la sécurité des travailleurs. Assurez-vous que vos machines sont régulièrement inspectées et entretenues pour éviter les défaillances potentiellement dangereuses. Investir dans des machines certifiées conformes aux normes de sécurité est tout simplement indispensable

Suivre le cahier des charges à la réception d’une nouvelle machine

Lors de l’acquisition d’une nouvelle machine, prenez le temps de suivre scrupuleusement le cahier des charges pour garantir sa sécurité d’utilisation. Vérifiez que la machine répond à toutes les exigences de sécurité et assurez-vous que les opérateurs sont correctement formés à son utilisation.

Utiliser des dispositifs dédiés

Pour protéger efficacement les machines et les opérateurs, l’utilisation de dispositifs de sécurité appropriés est indispensable. Parmi ces dispositifs, on trouve les soufflets de protection, les écrans de protection des opérateurs, les fermetures et cloisons pour la protection des machines-outils, ainsi que les systèmes de cadenassage et de verrouillage.

- Soufflet de protection : Ces dispositifs souples offrent une barrière physique entre les opérateurs et les pièces mobiles des machines, réduisant ainsi les risques de blessures.

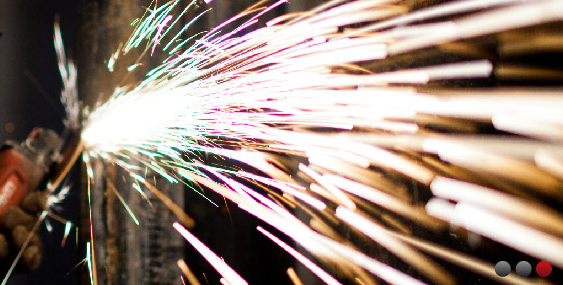

- Écrans de protection des opérateurs : Ils permettent de protéger les opérateurs des projections de particules et de produits chimiques potentiellement dangereux.

- Fermetures et cloisons : Ils limitent l’accès aux zones dangereuses des machines, réduisant ainsi les risques d’accidents.

- Cadenassage et verrouillage : Ces systèmes permettent de verrouiller les machines pendant les opérations de maintenance, empêchant ainsi tout démarrage accidentel.

Équipement de protection individuelle (EPI) pour les collaborateurs

En plus des dispositifs de sécurité des machines, il est essentiel d’équiper les collaborateurs d’EPI appropriés. Cela peut inclure des casques, des lunettes de protection, des gants, des chaussures de sécurité, etc. Assurez-vous que vos collaborateurs sont correctement formés à l’utilisation et à l’entretien de leur équipement de protection.

La maintenance préventive

La maintenance préventive consiste à effectuer régulièrement des inspections et des réparations sur les machines pour prévenir les défaillances potentiellement dangereuses. En identifiant et en corrigeant les problèmes à un stade précoce, la maintenance préventive permet de garantir la sécurité des opérateurs et de prolonger la durée de vie des machines.