Vous êtes-vous déjà demandé comment le manche de votre brosse à dents peut être à la fois rigide et doté d’une zone de préhension souple ? Ou comment les connecteurs électroniques intègrent si parfaitement des broches métalliques dans une coque en plastique ? La réponse n’est pas un tour de magie, mais le résultat de procédés industriels ingénieux. Ensemble, explorons deux de ces techniques qui façonnent discrètement notre quotidien : le surmoulage et le moulage par insertion.

Sommaire

Qu’est-ce que le surmoulage ?

Imaginez que vous avez déjà une pièce en plastique, et que vous décidez de lui ajouter une seconde peau. Le surmoulage, c’est exactement cela : un procédé qui consiste à mouler une couche de matière, souvent souple, par-dessus un premier composant rigide déjà existant. L’objectif est de fusionner deux matériaux pour créer une seule pièce cohésive, combinant les propriétés des deux.

En cas de besoin de solutions avancées, il est recommandé de s’appuyer sur un expert en surmoulage plastique sur textile capable d’optimiser l’adhérence et la compatibilité des matériaux, notamment pour des applications techniques exigeantes.

Matériaux utilisés dans le surmoulage

La réussite du surmoulage repose sur le mariage parfait des matériaux. Le premier composant, appelé substrat, est généralement un plastique rigide comme le Polycarbonate (PC), l’ABS ou le Polypropylène (PP). La seconde couche, le surmoule, est souvent un matériau plus flexible pour apporter du confort ou de l’adhérence. On retrouve principalement des élastomères thermoplastiques (TPE), du polyuréthane thermoplastique (TPU) ou des caoutchoucs silicones. La compatibilité chimique entre les deux est un facteur clé pour garantir une bonne adhérence.

Avantages et limites du surmoulage

Le principal atout du surmoulage est l’amélioration de la performance et de l’ergonomie d’un produit. Il permet d’ajouter des zones de préhension souples, d’absorber les chocs et les vibrations, et d’améliorer l’esthétique avec des jeux de couleurs et de textures. Il élimine aussi le besoin de colles ou d’étapes d’assemblage supplémentaires, réduisant les coûts de main-d’œuvre.

Cependant, la technique a ses défis. La conception de l’outillage est plus complexe et coûteuse au départ. Le choix des matériaux est restreint, car tous ne se lient pas chimiquement entre eux, ce qui peut entraîner une mauvaise adhérence si la sélection n’est pas optimale. De plus, le processus en deux étapes peut allonger les cycles de production par rapport à un moulage simple.

Qu’est-ce que le moulage par insertion ?

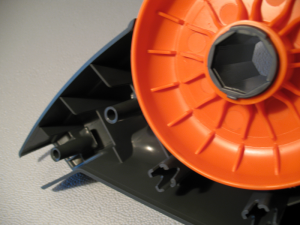

Changeons de perspective. Avec le moulage par insertion, on ne part pas d’une pièce en plastique pour la recouvrir. Au contraire, on place un objet non plastique — une « insertion » — directement dans le moule. Ensuite, on injecte du plastique fondu autour de l’insertion pour l’encapsuler. La pièce finale est un composite où le plastique et l’insertion ne font plus qu’un.

Matériaux utilisés dans le moulage par insertion

La star ici, c’est l’insertion. Il s’agit le plus souvent de composants métalliques : vis, écrous, contacts électriques, broches, etc. Des insertions en plastique, en céramique ou autres matériaux peuvent aussi être utilisées. Le plastique injecté autour est typiquement un thermoplastique choisi pour sa robustesse et sa capacité à bien enrober l’insertion, comme le Nylon (PA), l’ABS ou le Polycarbonate (PC).

Avantages et limites du moulage par insertion

La force du moulage par insertion réside dans sa capacité à créer des pièces incroyablement robustes et fonctionnelles. Il combine la résistance du métal avec la légèreté et la flexibilité de conception du plastique. Cette méthode réduit drastiquement les besoins en assemblage manuel, ce qui diminue les coûts et les temps de production tout en augmentant la fiabilité des pièces.

La principale contrainte est la complexité du processus. L’insertion doit être positionnée avec une très grande précision dans le moule, ce qui peut nécessiter une automatisation coûteuse. Il existe également un risque que la pression et la chaleur de l’injection plastique endommagent l’insertion si le processus n’est pas parfaitement maîtrisé.

Applications du surmoulage et du moulage par insertion

Ces techniques ne sont pas que de la théorie, elles sont partout autour de nous. Ouvrons les yeux et regardons où elles se cachent.

Industrie automobile

Dans nos voitures, le surmoulage est utilisé pour les poignées de porte, les tableaux de bord et les volants qui offrent une prise en main agréable. Le moulage par insertion est, lui, essentiel pour fabriquer des connecteurs électriques, des capteurs et des fixations où des éléments métalliques sont noyés dans le plastique pour assurer la solidité et la conductivité.

Secteur médical

Le domaine médical profite grandement de la précision de ces procédés. Le surmoulage permet de créer des poignées d’instruments chirurgicaux ergonomiques, antidérapantes et faciles à stériliser. Le moulage par insertion est utilisé pour fabriquer des composants comme les embases d’aiguilles ou des implants où une partie métallique doit être solidement intégrée.

Industrie électrique

Pensez à tous les appareils électroniques que vous utilisez. Le moulage par insertion est la technique de choix pour fabriquer des connecteurs (USB, HDMI, etc.), en encapsulant les broches métalliques dans un boîtier isolant en plastique. Il permet aussi de protéger des composants électroniques en les scellant hermétiquement dans le plastique.

Comment choisir entre le surmoulage et le moulage par insertion ?

Alors, comment s’y retrouver ? Le choix est en réalité assez simple et dépend de votre objectif final.

D’une part, optez pour le surmoulage si vous souhaitez ajouter une caractéristique de surface à une pièce en plastique existante. Pensez « amélioration » : ajouter du confort, de l’adhérence, une barrière d’étanchéité ou simplement un attrait visuel. C’est une histoire de plastique sur du plastique.

D’autre part, tournez-vous vers le moulage par insertion lorsque vous avez besoin d’intégrer un composant non plastique (souvent métallique) au cœur d’une pièce en plastique. Pensez « intégration » : créer une pièce composite qui allie les propriétés de différents matériaux, comme la résistance et la conductivité.

Étapes du processus de moulage par insertion

Pour bien visualiser, décomposons le moulage par insertion. Le processus est une chorégraphie précise en trois temps.

Charger les inserts dans le moule

Tout commence par le placement des inserts. Ils peuvent être chargés manuellement par un opérateur pour de petites séries, ou de manière automatisée par des robots pour des productions à grand volume, garantissant vitesse et précision.

Injection du plastique fondu

Une fois le moule refermé avec les inserts bien en place, du plastique fondu est injecté à haute pression. La matière fluide vient remplir la cavité du moule et enrober complètement les inserts, créant une liaison mécanique et parfois chimique très forte en se solidifiant.

Refroidissement et éjection de la pièce

Après un court temps de refroidissement, le moule s’ouvre et la pièce finie est éjectée. On obtient alors un seul composant, parfaitement intégré, qui combine la fonction de l’insert et la forme donnée par le plastique.

Le choix entre le surmoulage et le moulage par insertion dépend des besoins spécifiques de votre projet. Ces techniques offrent des solutions innovantes pour améliorer la qualité et la fonctionnalité des produits.