Choisir un laser pour graver, marquer ou coder vos pièces implique de comprendre comment chaque source interagit avec vos matériaux. Que vous travailliez le métal, le cuir, les plastiques ou les composites, la longueur d’onde et la puissance du faisceau déterminent la qualité du marquage. Nous vous présentons les grandes familles de lasers industriels et les critères pour orienter votre décision vers une solution fiable et adaptée à vos applications de production.

Sommaire

Optimisez votre production avec le marquage laser industriel

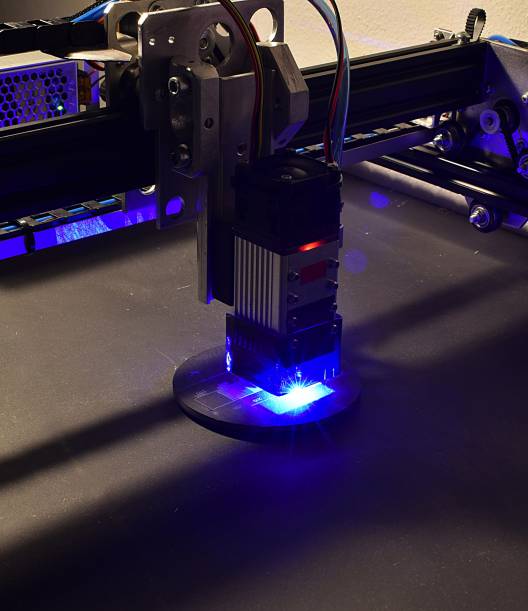

Le marquage laser répond à des besoins variés : gravure permanente de logos, identification de lots, codification sérielle ou traçabilité réglementaire. Sur une ligne de production, cette technologie réduit les consommables, automatise les opérations répétitives et garantit une constance de rendu que les procédés mécaniques ou chimiques peinent à atteindre. Les solutions de marquage laser industriel de haute précision s’intègrent dans des chaînes automatisées et s’adaptent à une large gamme de matériaux, du métal aux polymères.

Plusieurs contraintes accompagnent cette intégration :

- Sécurité : protections oculaires et enceintes fermées, surtout pour les sources de forte puissance ;

- Aspiration : les fumées et les particules nécessitent une filtration spécifique selon le matériau ;

- Intégration mécanique : encombrement de la machine, gestion des flux de pièces ;

- Formation : opérateurs formés aux réglages de base.

Anticiper ces aspects permet de tirer pleinement parti des différentes technologies laser disponibles.

Quels sont les 5 types de lasers pour marquer vos matériaux ?

Nous distinguons cinq grandes familles de sources laser en marquage industriel :

| Type de laser | Longueur d’onde | Matériaux privilégiés | Avantages principaux |

|---|---|---|---|

| Laser à fibre | Infrarouge proche | Métaux (acier, aluminium, inox, laiton) | Gravure profonde, marquage rapide |

| Laser CO₂ | Infrarouge lointain | Matériaux organiques (cuir, bois, papier, acrylique) | Contraste net, découpe possible |

| Laser UV | Ultraviolet | Composants électroniques, plastiques techniques, verre | Échauffement limité, surfaces sensibles |

| Laser vert | Visible (532 nm) | Métaux réfléchissants, composites | Compromis absorption/finesse |

| Laser Nd:YAG | Infrarouge | Applications haute puissance | Fonctionnement pulsé, puissance élevée |

Chaque type présente des limites : contraste insuffisant sur certaines surfaces, risque de brûlure ou de déformation thermique, reflets parasites sur les métaux polis. Comprendre ces interactions oriente le choix vers la source la plus adaptée à votre matériau.

Les critères de choix du laser selon votre surface

Le premier critère repose sur le matériau lui-même : absorption de la longueur d’onde, conductivité thermique, sensibilité à la chaleur. Par exemple, un métal conducteur nécessite une puissance plus élevée qu’un plastique ou du cuir, qui absorbent mieux certaines longueurs d’onde. Le rendu attendu guide également la décision : un contraste fort pour une lecture automatique, une gravure profonde pour résister à l’abrasion, une certaine finesse de trait pour des logos détaillés. Chaque exigence oriente vers une combinaison de puissance, de focalisation et de vitesse de balayage.

Les contraintes de production pèsent sur le choix de la machine : cadence requise, possibilité d’automatisation, encombrement dans l’atelier, maintenance préventive, coût d’acquisition et prix des consommables. Côté machine, comparez la puissance nominale, la qualité du faisceau, la précision de focalisation et la répétabilité des réglages. La sécurité des opérateurs se raisonne selon le domaine de longueurs d’onde : la norme IEC 60825-1:2014 s’applique aux appareils à laser émettant dans la gamme de 180 nm à 1 mm, ce qui couvre l’ensemble des sources industrielles courantes. Cette classification impose des exigences de protection et d’étiquetage adaptées à chaque classe de risque. Anticiper ces paramètres facilite l’intégration et prépare la réflexion sur les besoins de traçabilité.

Traçabilité et codes : exploitez le potentiel du faisceau

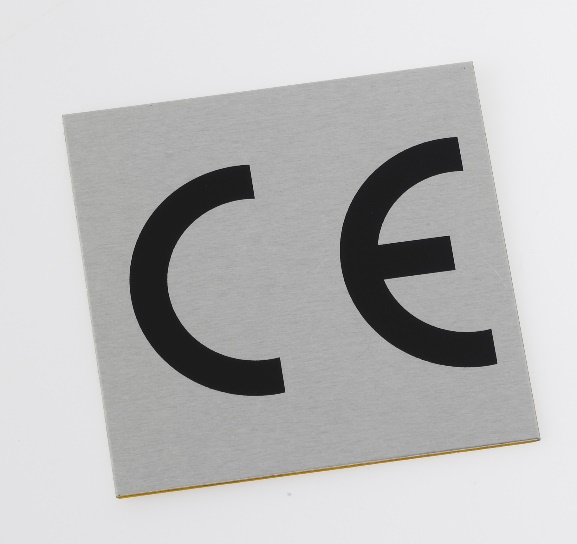

La traçabilité structure de nombreux besoins de marquage : identification de lots, sérialisation de pièces, conformité réglementaire. Les formats usuels incluent :

- Texte libre et logos ;

- Codes QR ;

- DataMatrix ;

- Codes-barres linéaires ;

Chaque format impose des contraintes de lisibilité : taille minimale, contraste suffisant, absence de déformation. Le GS1 DataMatrix, normalisé ISO ECC 200, peut encoder jusqu’à 3 116 caractères numériques ou 2 335 caractères alphanumériques, ce qui le rend particulièrement adapté aux applications de traçabilité dense. Cette capacité d’encodage élevée permet de concentrer beaucoup d’informations dans un espace réduit, à condition que le marquage offre une netteté et un contraste suffisants pour la lecture par caméra.

Le faisceau laser influence directement la qualité du code : taille du point focal, vitesse de balayage, puissance appliquée, positionnement précis. L’environnement d’usage conditionne aussi la durabilité via la résistance à l’abrasion, aux produits chimiques et aux variations de température. Pour garantir la fiabilité, adoptez des bonnes pratiques : tests de lecture systématiques avec le lecteur final, contrôle qualité en sortie de ligne, documentation des paramètres validés. Cette approche cohérente entre matériau, type de laser et exigences de codification assure une traçabilité pérenne et conforme aux standards métier.

Choisir le bon laser pour marquer vos matériaux repose sur une analyse croisée : nature du support, rendu souhaité, cadence de production, contraintes de sécurité et besoins de traçabilité. Chaque famille de laser offre des avantages spécifiques, mais aucune ne convient à tous les usages. Comparer les critères techniques, tester les paramètres sur vos pièces réelles et documenter les résultats vous permettent de sécuriser votre investissement et d’optimiser la qualité de vos marquages sur le long terme.

Sources :

- IEC 60825-1:2014 « Sécurité des appareils à laser — Partie 1 : Classification des matériels et exigences » – IEC (fiche via AFNOR), 2014. https://www.boutique.afnor.org/fr-fr/norme/iec-6082512014/securite-des-appareils-a-laser-partie-1-classification-des-materiels-et-exi/xs126393/249138

- GS1 DataMatrix – GS1 Belgium & Luxembourg, 2020. https://www.gs1belu.org/fr/gs1-datamatrix